Технология цифровой сублимационной печати благодаря хорошо отработанной технологии превратилась практически в «коробочный продукт». Однако для печати по натуральным и большинству смесовых тканей эта технология неприменима. К сожалению, дисперсные красители, как сублимационные, так и для прямой печати, просто не закрепляются на натуральных волокнах ткани.

Для прямой печати на натуральных тканях может использоваться как минимум два типа чернил:

- активные, за рубежом их называют реактивными;

- и пигментные.

Высокая стоимость оборудования для печати чернилами на основе активных красителей делает сложным вход в этот сектор бизнеса. Для снижения стоимости «входного билета» вот уже 10 лет идет активная разработка текстильных пигментных чернил. Они, помимо самих пигментов и водной основы включают в себя водорастворимую полимерную смолу — биндер. Задача этой смолы — после высушивания носителя и его тепловой фиксации превратиться в прозрачный нерастворимый полимер, который приклеит частички пигмента к волокнам ткани.

Наконец, цель достигнута и получен надежный результат: продолжительная печать на рулонных тканях возможна.

Технологический процесс выглядит очень просто:

- Перед печатью ткань не требует никакой пропитки или специальной обработки.

- На подающей стороне текстильного принтера устанавливается рулон ткани, намотанной на шпулю, конец которой заправляется в принтер.

- Ткань в зоне печати натягивается и ее конец закрепляется на приемной шпуле принтера.

- После печати рулон ткани с отпечатками снимается с принтера и фиксируется в каландровом термопрессе или инфракрасной туннельной печи при температуре от 150 °С до 180 °С. Естественно, ткань фиксируется не целым рулоном, а путем проматывания ткани сквозь устройство фиксации. Время фиксации каждого участка ткани находится в пределах от 30 до 180 секунд.

На сегодняшний день надежная фиксация пигментных чернил происходит лишь при относительно высоких температурах. В недалеком будущем должны появиться чернила с температурой фиксации 50 °С – 60 °С.

Особенности колористики

Число базовых красок при печати пигментными чернилами должно быть максимально большим для достижения приемлемого цветового охвата. Дело в том, что пигментные чернила для струйной цифровой печати — результат технологического компромисса.

С одной стороны для обеспечения высокой яркости печати насыщенность чернил пигментами должна быть высокой, что требует соответствующего количества биндера. Однако с другой стороны это приведет к недопустимо высокой густоте чернил. По этой причине пигментные чернила пока не получаются яркими.

Казалось бы, можно увеличить заливку. Но это в свою очередь приводит к сильному намоканию материала и глубокому проникновению краски вглубь волокон. Непрозрачные волокна ткани темнеют, и вместо увеличения яркости так же темнеет и отпечаток.

Выход — только в увеличении числа базовых красок. К стандартному набору CMYK должны быть добавлены, как наиболее заметные, красная, синяя и оранжевая краски.

Возможна также одновременная модификация основных цветов. Так, вместо стандартного голубого красителя Cyan может использоваться более зеленый Turquoise. Вместо стандартного желтого — лимонно желтый, а вместо оранжевого — золотисто желтый. Главное, чтобы в диапазоне воспроизводимых цветов разместилось максимально возможное число границ спектральных характеристик красителей.

Технологические особенности

Поскольку чернила содержат биндер, который густеет по мере высыхания краски, условия печати пигментными чернилами оказываются гораздо более жесткими, чем для других типов чернил.

- Температура в помещении должна быть в диапазоне 22 °С ± 1 °С.

- Относительная влажность воздуха — 55 – 65 %.

- Запыленность воздуха должна соответствовать требованиям к чистым помещениям по 8-му классу чистоты.

- Ежедневно необходимо проводить регламентные работы по уходу за струйным плоттером, включающие чистку парковки, вайпера и головок.

При выполнении этих условий возможна ежедневная длительная непрерывная печать на рулонных материалах.

Скорость печати

Так, при печати на плоттере Mimaki DS при разрешении 360 х 360 dpi скорость длительной непрерывной печати будет около 7 квадратных метров в час. Зато в процессе работы не требуется подсушка отпечатанной ткани, поскольку отмарка отсутствует даже при печати на тонкой бязи.

Прямая печать по стандартной бязи при 7-цветной печати на 26 % превышает цветовой охват 4-цветной печати даже при меньшем разрешении печати.

Прямая печать по стандартной бязи при 7-цветной печати на 26 % превышает цветовой охват 4-цветной печати даже при меньшем разрешении печати.

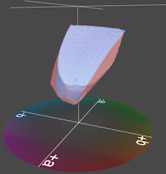

На рисунках приведены «цветовые тела» профилей 4-цветной прямой печати при разрешении 720 х 720 dpi и 7-цветной прямой печати при разрешении 360 х 360 dpi. В единицах Lab объемы равны 261,6 и 326,7 кубических единиц соответственно.

Расход чернил

При расчете сравнительного расхода чернил использовались профили печати, построенные для режима 360х360 капель на кв. дюйм, капли большого размера (big). Чернила BASF Helisarin Evo (CMYK + Orange + Blue + Red + Grey) и стандартная бязь.

При площади изображения 1,47 кв.м расход чернил составляет 5,11 мл или 3,47 мл/кв. м.

При площади изображения около 1,2 кв. м расход чернил составляет 0,85 мл или 0,7 мл/кв. м.

При площади изображения около 1 кв. м расход чернил составляет 4,2 мл или 4,2 мл/кв. м.

При площади изображения около 0,8 кв. м расход составляет 1,31 мл или 1,64 мл/кв. м.

Подводя итоги

- Рулонная печать пигментными красителями по смесовым тканям для мелкосерийного производства вполне реализуема.

- Максимально возможное качество печати достигается при числе базовых красок — от шести до восьми.

- При соблюдении требований к параметрам технологического процесса печать пигментными красителями обеспечивает стабильные результаты и хорошую повторяемость отпечатков.

Источник информации: smart-t