Введение

Очевидным трендом в современной сольвентной печати является стремление к повышению качества печати – с тем, чтобы отпечатанные рекламные изображения выглядели «гламурнее», «глянцевее». Такая мода идет с Запада (конечно, не в географическом смысле, а в культурологическом), и лидирующим законодателем моды здесь является Япония. Видимо, стремление японского духа к миниатюризации и четкой прорисовке деталей оказывает свое воздействие и формирует представление о должном качестве в рекламном печатном бизнесе. Стандартом становится печать с высоким разрешением 720…1440 dpi, с четкими линиями текста, с плавными полутоновыми переходами без ряби и зернистости, с правильной цветопередачей, с прорисовкой теней в темных областях изображения. Даже если это широкоформатное изображение, которое будет размещено где-то достаточно высоко, заказчики зачастую пристально разглядывают вблизи отпечатки и придирчиво интересуются разрешением печати, которое было использовано. А уж про интерьерную рекламу и говорить нечего – здесь требования к качеству всегда были высоки (например, при изготовлении световых коробов, несущих изображение фотомоделей в рекламе парфюмерных изделий). Идя в ногу со временем и подчиняясь данной моде, многие изготовители плоттеров стремятся выпускать новые модели плоттеров, объявляя высокие характеристики разрешения – 720 dpi или даже 1440 dpi. Если речь идет о японских изготовителях, таких как фирма Mimaki, здесь никаких сомнений в добросовестности подобных объявлений не возникает. Но когда в дешевом китайском плоттере вдруг появляются такие характеристики, то в этом сквозит лукавство, явно различимое для любого технически грамотного человека.

Ниже пойдет речь о том, за счет плоттеры последнего поколения повышают качество печати и как не попасть впросак при выборе плоттера.

О способности плоттера к печати высокого разрешения

Чтобы при печати обеспечить воспроизведение деталей изображения с неким высоким разрешением (например, 720 dpi), необходимым условием является наличие печатной головки, способной нанести пиксели на материал с плотностью 720 точек на дюйм (1 дюйм = 25,4 мм), т. е. с шагом 35 мкм. Но этого недостаточно! Также необходимо, чтобы механизм движения каретки и механизм протяжки материала имели точность позиционирования не менее 35 мкм, помимо этого конструкция печатного стола должна обеспечивать зазор между рабочей поверхностью печатной головки и поверхностью стола с аналогичной точностью. Также нелишним будет обеспечить размер напечатанного пикселя размером не более 35-50 мкм и вспрыск капли чернил строго перпендикулярно рабочей поверхности печатной головки (т. е. чтобы дюза не била в сторону), без паразитных сателлитов (формирование пикселя без брызг). Можно здесь упомянуть и о необходимости специальных сервисных функций – например, тонкой настройки сдвига между проходами печатной головки (т. н. media compensation). Только при соблюдении всех вышеперечисленных условий возможно напечатать линию толщиной в один пиксель с необходимой четкостью, “пиксель к пикселю”, без распыления и излома линии. Соблюдаются ли эти условия в дешевых китайских плоттерах? Конечно, нет! Ведь каждое вышеперечисленное требование тянет за собой необходимость соответствующих технических решений, применение прецизионных механизмов, двигателей, соответствующих контроллеров, специального программного обеспечения. Все это затраты и необходимость соответствующего технологического оснащения самого производства, обучение персонала и т. п. Печатные головки высокого разрешения, изготовленные на сторонних высокотехнологичных производствах, при установке на низкоточные конструкции китайских плоттеров сами по себе чуда произвести не могут: изображения получаются расплывчатыми, нечеткими, с паразитными точками и другими дефектами. В этих плоттерах нет необходимой механической точности печатной системы, не соблюдаются другие вышеперечисленные требования, а без этого нет и желаемого результата.

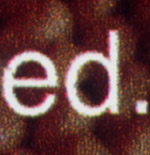

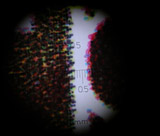

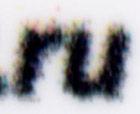

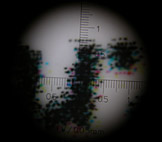

Для иллюстрации данных рассуждений приведем примеры отпечатков мелкого текста, сделанных на плоттере Mimaki JV3-160SP (изображение 1 и 2) и на типовом китайском плоттере с объявленным разрешением 720 dpi (изображение 3 и 4). Оба отпечатка сделаны при заданном режиме печати 720 dpi. Вы здесь видите элементы текста и также участки изображений под микроскопом с увеличением Х80. Шкала деления микроскопа на увеличенных изображениях – 50 мкм.

Внимательно изучив все эти изображения, мы увидим, что в случае плоттера Mimaki все пикселы расположены плотно, «пиксель к пикселю», без паразитных сателлитов, образуя четкие, прекрасно очерченные линии текста с разбросом в пределах 50 мкм. На китайском же плоттере хорошо различимо, что разброс пикселей на границе линии текста составляет примерно 250 мкм, что и определяет рыхлую границу текста, некую «мохнатость». Таким образом, точность позиционирования пикселя на китайском плоттере примерно в 5 раз хуже, чем на плоттере Mimaki, соответственно, реальное разрешение китайского плоттера составляет 720:5 = 144 dpi!

Симметричное расположение каналов цветов

В плоттерах старого поколения хорошо известен эффект полосчатости, возникающий на изображении при печати в двунаправленном режиме. Дело в том, при проходах печатных головок «туда» и «обратно» менялся порядок чередования цветов – например, порядок «голубой-пурпурный-желтый-черный» менялся на «черный-желтый-пурпурный-голубой». В случае идеальных чернил порядок следования цветов был бы безразличен – они бы смешивались одинаковым образом и давали бы один и тот оттенок на изображении независимо от того, как идут слои цветов. Но в реальной жизни даже на «фирменных» чернилах может возникать т.н. «матрас», и избавиться от него зачастую можно, только перейдя на однонаправленный режим печати (снижая таким образом скорость печати). В плоттерах нового поколения, таких как Mimaki JV5 и JV33, применены новые печатные головки, имеющие 8 встроенных каналов по 180 дюз каждый. Таким образом, при использовании цветовой модели CMYK (cyan, magenta, yellow, black – т.е. голубой, пурпурный, желтый, черный) в подобных головах возможна симметричная заправка каналов чернил, при которой в двунаправленном режиме печати порядок следования слоев цветов всегда один и тот же. Именно благодаря такой схеме заправки чернил плоттер JV5 может обеспечивать скорость печати 40 м²/ч в режиме 540 х 1080 dpi (при это естественно используется двунаправленная печать).

В плоттерах старого поколения хорошо известен эффект полосчатости, возникающий на изображении при печати в двунаправленном режиме. Дело в том, при проходах печатных головок «туда» и «обратно» менялся порядок чередования цветов – например, порядок «голубой-пурпурный-желтый-черный» менялся на «черный-желтый-пурпурный-голубой». В случае идеальных чернил порядок следования цветов был бы безразличен – они бы смешивались одинаковым образом и давали бы один и тот оттенок на изображении независимо от того, как идут слои цветов. Но в реальной жизни даже на «фирменных» чернилах может возникать т.н. «матрас», и избавиться от него зачастую можно, только перейдя на однонаправленный режим печати (снижая таким образом скорость печати). В плоттерах нового поколения, таких как Mimaki JV5 и JV33, применены новые печатные головки, имеющие 8 встроенных каналов по 180 дюз каждый. Таким образом, при использовании цветовой модели CMYK (cyan, magenta, yellow, black – т.е. голубой, пурпурный, желтый, черный) в подобных головах возможна симметричная заправка каналов чернил, при которой в двунаправленном режиме печати порядок следования слоев цветов всегда один и тот же. Именно благодаря такой схеме заправки чернил плоттер JV5 может обеспечивать скорость печати 40 м²/ч в режиме 540 х 1080 dpi (при это естественно используется двунаправленная печать).

Интересно отметить, что при этом также облегчается задача подбора материалов для печати. Если в плоттерах старого поколения стараются подбирать материалы, которые позволяют снизить эффект «матраса» за счет чуть большего растискивания, то в новых современных плоттерах свобода в выборе материала становится гораздо шире.

Автоматические сервисные функции

Выше мы обсуждали основные технические характеристики печатной системы плоттеров, определяющие его возможности по качественному воспроизведению изображений. Но из практического опыта хорошо известно, что эти характеристики предоставляют всего лишь потенциальные возможности, а в реальной жизни есть много нюансов, которые могут помешать выполнить поставленную задачу по качественной печати изображений. Речь идет прежде всего о контроле состояния печатных голов, а также о выполнении правильным образом различных настроек в плоттере – например, выбор высоты головки в соответствии с толщиной материала и задание правильного параметра media comp (тонкой настройки сдвига между проходами печатной головки). До последнего времени практически все плоттеры предусматривали, что вышеперечисленные задачи вручную выполняет оператор печати, и от его опыта, старательности и внимательности зависели результаты печати. Фирма Mimaki в 2007 году впервые выпустила плоттер нового поколения JV5 (он может работать как на сольвентных, так и на водных головах), в котором эти задачи выполняются автоматически, что снижает риск возникновения брака из-за человеческого фактора и также снижает себестоимость обслуживания плоттеров, т. к. один оператор может легко обслуживать 3 – 4 таких плоттера одновременно.

Давайте проясним, почему автоматические сервисные функции могут иметь такую высокую значимость.

В реальной жизни печатная голова в процессе печати даже идеальными чернилами может потерять часть дюз из-за попавшей на головку пылинки из воздуха или соринки (волокна) с поверхности материала, или в результате задевания головкой поверхности материала, а также в результате других причин. Дюзы могут совсем перестать печатать и начать «бить» в сторону, что в любом случае выражается в характерной полосчатости на изображении. В обычных плоттерах предусматривается визуальный контроль оператором состояния печатных голов и при необходимости их чистка во время печати. В плоттере Mimaki JV5 имеется лазерная система автоматического обнаружения вышедшей из строя дюзы, и в случае неисправных дюз плоттер автоматически выполняет ряд действий в соответствии с задаваемым алгоритмом. Во-первых, автоматически запускается режим чистки голов, во-вторых, при невозможности прочистки какой-либо головы она может быть отключена и плоттер продолжит печатать оставшимися тремя головами (или даже одной головой). Если же полностью исправных голов по выбранным критериям нет (например, в каждой голове не менее пяти неисправных дюз одного цвета), то печать останавливается совсем. Таким образом, с одной стороны, повышается живучесть плоттера, с другой стороны, обеспечивается необходимое качество печати даже при отсутствии оператора (например, при печати в ночную смену).

Также важна и автоматическая функция установки высоты головки над материалом. Необходимость ее задействования возникает в моменты смены типа материала (например, переход с самоклеящейся пленки на баннер). Если высота головки будет задана слишком высоко, то может возникнуть пыление и снижение четкости контуров, при слишком низкой установке имеется риск задевания головки за материал. В последнем случае головка может не просто временно потерять часть дюз, но в результате замятия материала сильно повредиться из-за механического смятия рабочей поверхности, что приводит головку в неисправное состояние и ее необходимо менять. Такие неисправности встречаются очень часто (особенно у начинающих операторов) и они наносят большой ущерб, т.к. не являются гарантийным случаем, а печатные головы стоят очень дорого. Помимо риска неисправности, важно подчеркнуть, что в плоттерах старого поколения при смене высоты головки имеется необходимость ее ручной калибровки специальными тестами с тем, чтобы в двунаправленном режиме печати не происходило двоения изображения (фактически вручную производилась фокусировка головки). Эта операция довольно трудоемкая, требует затрат расходных материалов и определенной опытности. Очень часто клиент вступает в конфликт с сервисной службой, считая плоттер неисправным, тогда как оператор просто невнимательно выполнял инструкцию пользователя по калибровке головок. В плоттере нового поколения Mimaki JV5 клиенты навсегда избавлены от этой головной боли – система автоматического определения высоты головки измерит толщину материала и откалибрует головки с тем, чтобы избежать двоения изображения.

И последнее, на чем хочется остановиться – это задание правильного параметра media comp (тонкой настройки сдвига между проходами печатной головки). Необходимость такой настройки в плоттерах старого поколения возникает каждый раз при установке нового рулона материала и также по мере размотки и запечатки этого рулона. Дело в том, что при смене веса рулона меняется его натяжение, соответственно меняется величина сдвига материала между проходами (это может выражаться буквально в микронных величинах, но заметным образом влиять на качество изображения и на возникновение полосчатости). Чтобы избегать таких эффектов, оператор должен вручную подстраивать параметр media comp, и качество этой операции конечно зависит от его опытности и внимательности. В плоттере Mimaki JV5 впервые была применена функция автоматической компенсации изменения натяжения материала по мере размотки рулона, что существенно упрощает обслуживание плоттера и повышает качество печати.

Заключение

Конечно, плоттеры нового поколения, такие как Mimaki JV5, стоят дороже старых моделей (например, Mimaki JV3). Но расчет экономической эффективности здесь необходимо вести с учетом таких факторов, как постоянно увеличивающаяся зарплата операторов, а также все возрастающие требования заказчиков к качеству изображений. На плоттерах с автоматическими сервисными функциями оператор может быть задействован для других технологических операций (нет необходимости постоянного присутствия и контроля процесса печати). С другой стороны, требования к опытности оператора снижаются, соответственно, можно использовать неквалифицированных работников и сохранять фонд заработной платы на более низком уровне. Таким образом, в итоге получается, что плоттеры нового поколения, существенно повышая качество печати, оказываются более экономически выгодными.

Андрей Макачев